News 行业新闻

重钙、轻钙、纳米钙,谁是密封胶的“最爱”?

碳酸钙是密封胶行业应用最为普遍的功能填料之一,其添加量占整个密封胶配方体系的10%~70%,可增加密封胶的体积,提高其拉伸强度、耐磨性、抗撕裂性、硬度等性能。目前,市场上的碳酸钙产品主要有重质碳酸钙、轻质碳酸钙和纳米碳酸钙3类,在实际生产过程中,可根据密封胶性能的需要,选择不同种类的碳酸钙产品,一般的选择原则如下:

制备灌封等流平型密封胶时,可选择粒径大、流动性较好的碳酸钙;

制备触变性要求较高的密封胶时,可选择粒径小、表面处理过的碳酸钙;

制备高硬度密封胶时,可适当增大碳酸钙的添加量;

改善密封胶的挤出性时,可选择纳米碳酸钙和重质碳酸钙复配使用。除此之外,碳酸钙粒径、吸油值、水分含量、表面活化方式以及活化剂的选择等不同,也会导致密封胶的物理、力学性能出现较大差异。

专业人士研究了不同厂家、不同粒径的碳酸钙对双组分硅酮密封胶性能的影响,结果表明:纳米碳酸钙粒径小,补强效果最好,制得的密封胶产品触变性好、拉伸强度和断裂伸长率最高;轻质碳酸钙和重质碳酸钙粒径稍大,补强效果次于纳米碳酸钙,但其制得的密封胶产品流动性好;轻质碳酸钙制备的密封胶流动性好、硬度高;重质碳酸钙制备的密封胶流动性好、硬度稍低。

具体研究如下:

1、不同种类的碳酸钙产品性能选用了6个厂家的碳酸钙产品,性能检测如下:

表1 不同厂家碳酸钙产品的详细信息

注:1#和2#产品属于纳米碳酸钙;3#和4#产品属于轻质碳酸钙;5#和6#产品属于重质碳酸钙,下同。

表2 不同厂家碳酸钙产品的水分含量

所有碳酸钙进厂后检测的水分含量比厂家给出的数值均有一定程度的偏高。这是因为碳酸钙在运输的过程中容易吸收水分,水分吸收达到一定程度后会形成以碳酸钙为结点的局部微观网状结构,严重时密封胶中出现局部微观结构化、应力集中,形成较多分布均匀的细小“颗粒”,实际表现为局部收缩或突起。因此,在密封胶生产时,搅拌工艺中都会有脱水工序;湿气固化型密封胶,在投料前需先将碳酸钙烘干,以免影响密封胶的储存效果。

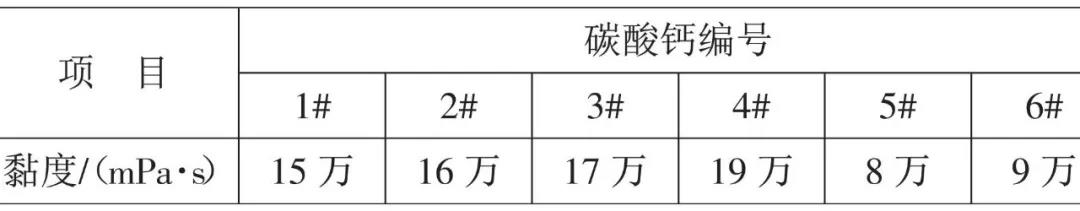

2、不同种类的碳酸钙对密封胶A组分黏度的影响

表3 密封胶A组分的黏度对比

对于粒径差别不大的碳酸钙产品,用其制成的密封胶黏度差别也不大。6种密封胶产品中,由5#和6#重质碳酸钙制得的密封胶黏度稍低一些,这是由于二者粒径偏大所致。

3、不同种类的碳酸钙对密封胶流动性的影响

表4 密封胶的流动性对比

采用1#和2#纳米碳酸钙制备的密封胶不流淌;采用3#-6#轻质碳酸钙和重质碳酸钙制备的密封胶,均具有很好的流动性。也就是说,采用纳米碳酸钙制得的密封胶具有很好的触变性,采用轻质和重质碳酸钙制得的密封胶具有很好的流平性。即碳酸钙粒径的大小决定了密封胶的触变性和流平性。

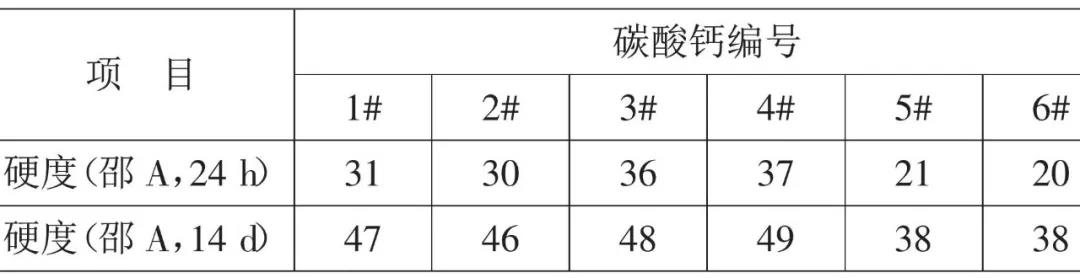

4、不同种类的碳酸钙对密封胶硬度的影响

表5 密封胶的硬度对比

采用5#和6#重质碳酸钙制备的密封胶硬度较低;采用1#-4#纳米碳酸钙和重质碳酸钙制备的密封胶硬度较高。脂肪酸表面处理的碳酸钙会产生很多物理交联点,使其制备的密封胶硬度增加;而重质碳酸钙未经表面处理,对密封胶硬度的影响是其自身硬度造成的。

5、不同种类的碳酸钙对密封胶力学性能的影响

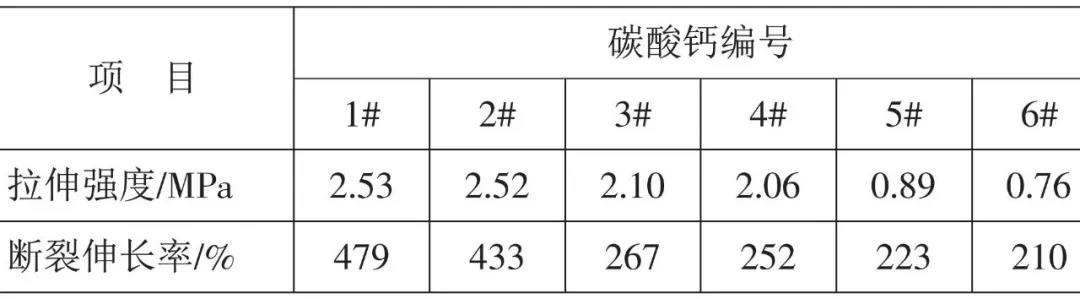

(1)标准条件下密封胶的力学性能

表6 标准条件下力学性能对比

以上6种碳酸钙制成的硅酮密封胶,硫化后拉伸强度和断裂伸长率都不相同。具体来说:1#和2#纳米碳酸钙制得的密封胶拉伸强度和断裂伸长率接近。1#和2#为纳米碳酸钙,粒径在50nm左右,比表面积大,与体系中密封胶聚合物的接触点(补强点)多,能与密封胶分子界面之间形成较强的相互作用,起到阻止裂纹扩展、产生剪切带、吸收能量等作用,使密封胶拉伸强度和伸长率变大,从而具有更好的韧性和抗冲击撕裂性能;3#和4#轻质碳酸钙制得的密封胶拉伸强度和断裂伸长率接近。3#和4#属于微米级活性轻质钙粉,比表面积次于纳米碳酸钙,其他性能与纳米碳酸钙接近,所以补强点比纳米碳酸钙少,补强效果稍差;5#和6#重质碳酸钙制得的密封胶拉伸强度和断裂伸长率接近。5#和6#是活性重质钙粉,比表面积远小于纳米碳酸钙和活性轻质碳酸钙,补强点数量最少,所以拉伸强度和断裂伸长率最低,补强效果最差。

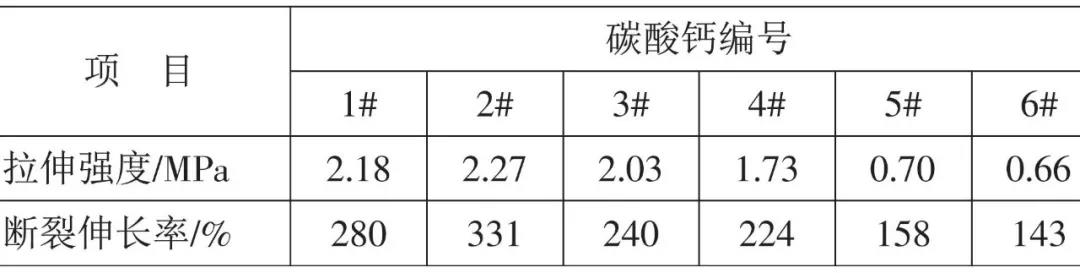

(2)90℃高温条件下密封胶的力学性能

表7 90℃高温条件下密封胶的力学性能对比

经过90℃高温处理后,密封胶的拉伸强度和断裂伸长率都明显下降。其中,1#和2#纳米碳酸钙制得的密封胶产品强度和伸长率下降最为明显。这是因为纳米碳酸钙的比表面积大,受热面积大,其补强效果更容易受到高温处理的影响。